烧结金(Au)接合技术:AuRoFUSE™预制件

使用AuRoFUSE™的较高密度封装用烧结金(Au)接合技术

本技术通过事先将接合体进行干燥来消除流动性,以控制焊料喷溅,由于在水平方向上较难扩展,从而可实现窄间距接合。迄今为止成功形成了5µm尺寸的凸块,并有望用于需要较高密度封装的覆晶接合。

AuRoFUSE™预制件技术介绍

■特长

- ① 可制作各种尺寸、形状的Au凸块

(最小实绩:5µm大小,5µm间隙) - ② 由于是拥有多孔质结构的接合体,具有较好的压缩变形能力

- ③ 由于加压时在水平方向上较少变形,可进行较高密度封装

- ④ 由于主要成分是Au,很难发生氧化和迁移

- ⑤ 可在相对较低温度(200℃~)及大气条件下进行接合

- ① 自由的形状设计

- ② 较高的压缩性

- ③ 窄间隙凸点排列

③ 增加键合压力时的形状变形率

■设想用途

光电半导体(LED和LD)、功率半导体、IC用的芯片贴装材料

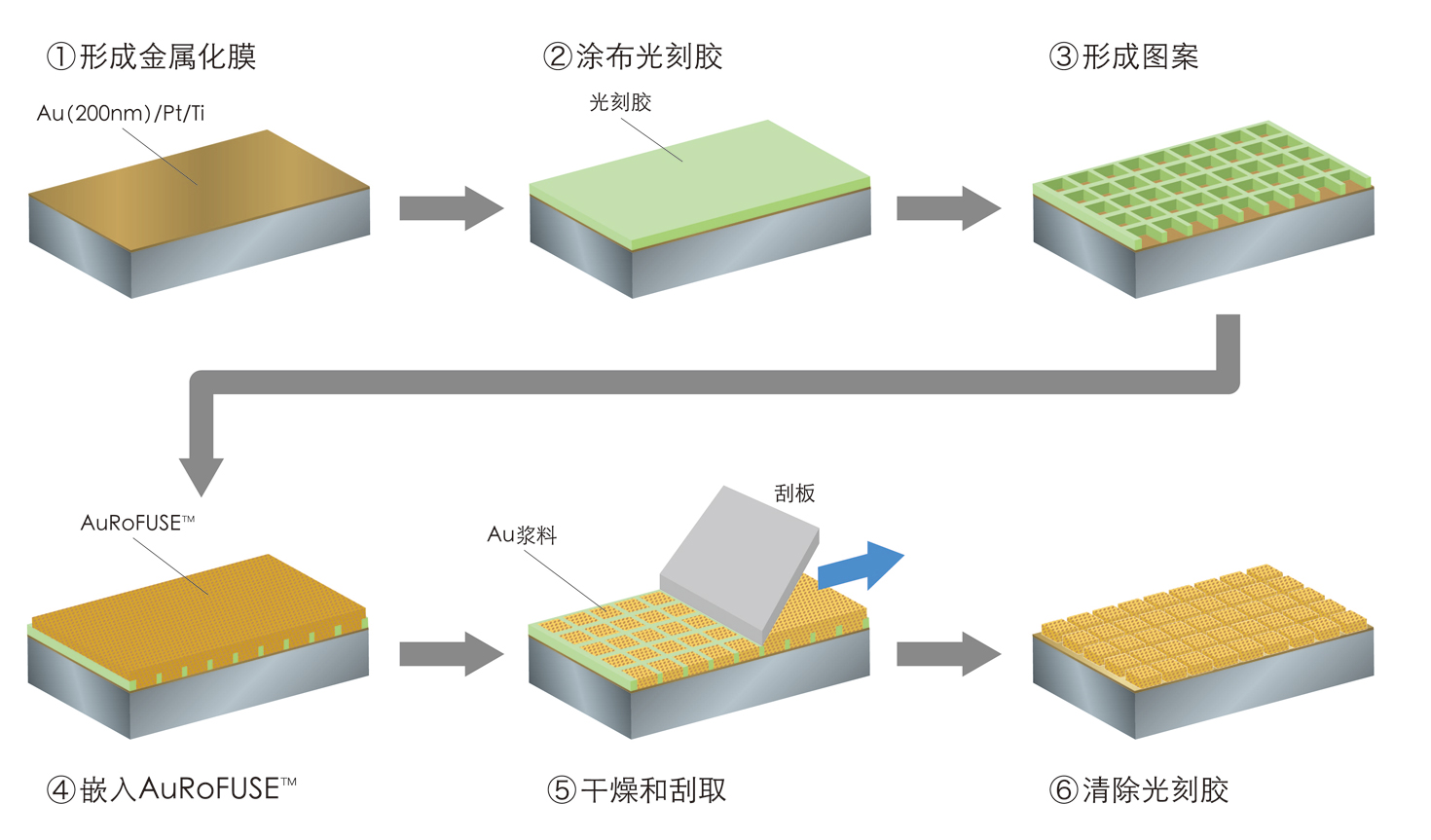

■AuRoFUSE™预制件制作方法

- ① 对接合对象基板作为底层,通过Au/Pt/Ti进行金属化处理

- ② 将光刻胶涂布在金属化处理后的接合对象的基板上

- ③ 将符合预制件形状的光掩模版放在接合对象的基板上,进行曝光和显影,制作光刻胶框架

- ④ 将AuRoFUSE™倒入制作好的光刻胶框架中

- ⑤ 在室温下真空干燥,干燥后用刮板刮取多余的Au浆料

- ⑥ 通过加热临时烧结后,剥离并清除光刻胶框架

■AuRoFUSE™预制件与其他材料的比较

(〇) AuRoFUSE™预制件

- 通过在接合之前将膏材进行干燥来消除流动性,可抑制横向扩展,从而实现较高密度封装

- 由于多孔质结构容易变形,即使在电极之间存在高低差异,以及基板翘曲和厚度不一致的情况下,也可以进行接合

(△) 焊料

- 由于随着焊点间距变得微细,焊料在熔化时会横向扩展,因此存在电极之间接触引起短路

(△) 无电解电镀

- 虽然可实现窄间距,但由于接合时需要相对较高的压力,因此存在造成芯片损坏

AuRoFUSE™预制件不会横向扩展,与镀层凸块相比更加柔软

■接合示例:覆晶接合

-

-

Recommended condition

Pretreatment: UV ozonation, etc. Thermo-Compression: 200℃, 20MPa, 10sec. Post-Bake: 200℃, 60min.

■特性表

| AuRoFUSE™ preform_200℃, 20MPa, 10sec | |

|---|---|

| 电阻率 (µΩ·cm) | 4.5 |

| 热导率 (W/mK) | 200 |

| 杨氏模量 (Gpa) | 57 |

| 抗剪强度 (Mpa) | >30 |

| CTE:线性膨胀系数 (ppm/K) | 14 |

| 底层膜 | Au/Pt/Ti, Au/Pd/Ni |